ВВЕДЕНИЕ

Перкутанная хирургия является удаления крупных камней почек (> 2 см), а также одной из опций при камнях среднего размера (от 1 до 2 см) [1]. Несмотря на внедрение данной операции в клиническую практику I. Fernstrom и B. Johansson в 1976 году, метод не теряет интереса со стороны клиницистов и по-прежнему остается одним из самых непростых для освоения [3, 4]. Наиболее сложным этапом операции является создание чрескожного доступа в чашечно-лоханочную систему почки [5]. На сегодняшний день пункции выполняются с использованием одного из трех основных методов контроля: ультразвуковой (УЗ), рентгеноскопический и эндовидеохирургический [6-8]. Преимуществами УЗ-метода является отсутствие лучевой нагрузки для пациента и медицинского персонала, более короткое время доступа, меньшая кровопотеря, более низкая частота интраоперационных осложнений и переливаний крови, а также выше stone-free rate (SFR) [8-10]. Для облегчения доступа под УЗ-контролем принято использовать пункционную насадку с направляющей для иглы, которая фиксируется к датчику, имеет предустановленный угол и препятствует отклонению иглы во время пункции [9]. Пункционные насадки для УЗ-датчиков существуют двух видов: одноразовые (пластиковые) и многоразовые (металлические). Первые сравнительно недорогие (~ 1500-3000 рублей) и в основном применяются при выполнении биопсии предстательной железы и при небольшом потоке пациентов их использование экономически выгоднее по сравнению с многоразовыми образцами, которые дороже в производстве. Средняя стоимость многоразовой пункционной насадки в среднем для УЗ-аппаратов экспертного класса (BK, Philips и др.) стоят около 150-200 тыс. рублей.

С учетом санкций стран-производителей оборудования российские специалисты потенциально могут оказаться в условиях дефицита комплектующих и, в частности, пункционных насадок для УЗ-датчиков. В связи с этим было принято решение о проверке возможности печати пункционной насадки для УЗ-датчика с использованием технологии 3D-печати.

МАТЕРИАЛЫ И МЕТОДЫ

С помощью ручного лазерного 3D-сканера Scanform L5 (рис. 1) отсканирована металлическая биопсийная насадка для датчика 4-C353 УЗ-аппарата Sonoscape (SonoScape Co., Ltd., Китай). Данное устройство позволяет отсканировать мельчайшие детали с погрешностью до 0,04 мм. 3D модель направляющей внесена в программу Scanform (Scanform, Россия) и произведены необходимые изменения для практичного использования в медицинских целях. Сканирование металлической насадки и разработка 3D-модели заняла 60 минут, в последующие сутки вносились необходимые коррективы.

Рис. 1. 3D-сканер Scanform L5

Fig. 1. 3D scanner Scanform L5

Процесс SLS (selective laser sintering – селективное лазерное спекание) 3D-печати заключается в спекании порошка лазерным пучком. SLS подразумевает послойное спекание порошкообразного материала для получения изделия по заданной CAD-модели (computer-aided design – система автоматизированного проектирования). Спекание частиц порошка происходит за счет воздействия лазерного луча. Перед началом печати порошкообразный материал разогревается так, чтобы его температура не превышала температуру плавления материала. Построение объекта происходит послойно, снизу вверх. Порошок подается в камеру построения, где лазерный луч спекает слой изделия согласно заданной цифровой модели. После спекания в камеру подается следующая порция порошка для образования нового слоя. Во время конструирования платформа принтера плавно опускается вниз строго по толщине печатного слоя [11].

При печати 3D-модели использовались программы «Materialise Magics» (Materialise, Бельгия) и «Rhinoceros» (Robert McNeel & Associates, США). Печать произведена с помощью промышленного 3D-принтера EOS Formiga P700 (EOS GmbH, Германия), одним из преимуществ которого является камера построения 70 см х 38 см х 58 см (рис. 2), позволяющая производить изделия вплоть до 70 см.

Рис. 2. 3D-принтер EOS Formiga P700

Fig. 2. EOS Formiga P700 3D printer

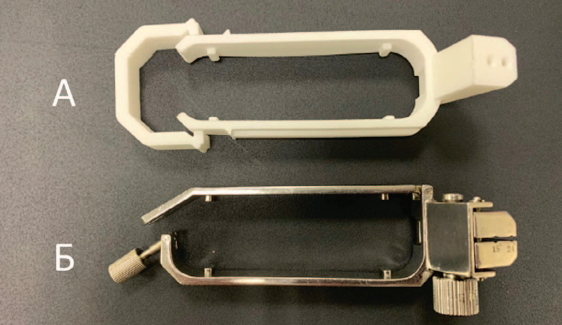

Материалом для изготовления биопсийной насадки для УЗ-датчика являлся полиамид, в химический состав которого входят два полимера – PA11 и PA12 с температурой плавления 201оС и 171оС соответственно. По прочности максимальная нагрузка на разрыв 480 кг/см2 [12]. Подобные свойства позволяют выполнять стерилизацию инструментария без нарушений свойств полимеров. Опытным путем установлено, что изготовленная с помощью 3D-печати насадка может быть стерилизована в автоклаве при различных режимах: при температуре 121оС в течение 20 минут, при температуре 126оС в течение 10 минут или при температуре 134оС в течение 5 минут. Подобные режимы стерилизации не приводят к какой-либо деформации или нарушению функциональности. На рисунке 3 представлены общий вид напечатанной на 3D-принтере пункционной насадки и оригинальная пункционная насадка.

Рис. 3. А – распечатанная при помощи 3D-печати пункционная насадка

Б – оригинальная металлическая пункционная насадка для датчика 4-C353

УЗ-аппарата Sonoscape

Fig. 3. A – 3D-printed needle guide; Б – the original metal puncture cap for the

4-C353 transducer of the Sonoscape ultrasound machine

РЕЗУЛЬТАТЫ

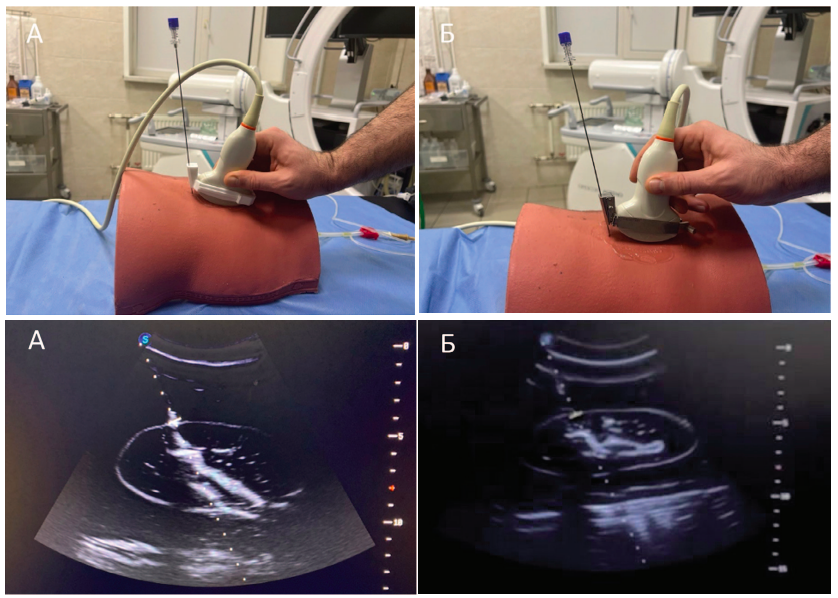

Для оценки качества изготовленной пункционной насадки последняя установлена на датчик 4-C353 УЗ-аппарата Sonoscape и апробирована на тренажере для ультразвуковой пункции УРОСОН (ГЭОТАР-Мед, Россия) [13]. Насадка плотно и надежно фиксируется на датчик. Игла при проведении в пазы с предустановленными углами точно идет в соответствие пунктирной направляющей на мониторе УЗ-аппарата, аналогично оригинальной насадке (рис. 4).

Рис. 4. А – Внешний вид распечатанной пункционной насадки на датчике и движение иглы в тренажере УРОСОН, строго соответствующее направляющей на мониторе;

Б – Внешний вид оригинальной пункционной насадки на датчике и движение иглы, в тренажере УРОСОН, строго соответствующее направляющей на мониторе

Fig. 4. A - Appearance of the printed needle guide on the sensor and the movement of the needle in the UROSON simulator, strictly corresponding to the guide on the monitor;

B – Аppearance of the original needle guide on the sensor and the movement of the needle in the UROSON simulator, strictly corresponding to the guide on the monitor

Несмотря на надежность металлической направляющей, данный компонент все же имеет ограниченный ресурс использования. Множество шарнирных сочленений, пружинные механизмы, поверхности с резьбой могут приходить в негодность как вследствие коррозии, так и «усталости металла» после многочисленных циклов стерилизации. Кроме того, суммарная площадь поверхности при этом довольно большая, а сложность рельефа оригинальной конструкции может вызвать технические трудности и снизить эффективность стерилизационной обработки. Возможная поломка пункционной направляющей делает ее непригодной для дальнейшего использования и требует материальных и временных затрат для приобретения новой, так как заказ необходимо делать из-за рубежа. Единожды разработав 3D-модель соответствующей пункционной насадки, можно создать необходимый запас подобного оборудования, а также оперативно восполнять его при необходимости в минимальные сроки и с низкими материальными затратами. Разумеется, оборудование для создания модели и ее печати довольно дорогостоящее, однако, с учетом прикладного распространения технологии, можно обратиться для этого в стороннюю лабораторию 3D-печати. В медицинском кластере Санкт-Петербургского государственного университета имеется собственное специализированное подразделение, отвечающее за производство целого спектра имплантов, расходного материала для нужд клиник. При привлечении сторонних организаций необходимо составление подробного технического задания с учетом всех необходимых характеристик материала, особенностей стерилизации и использования напечатанного оборудования.

ОБСУЖДЕНИЕ

За последнее десятилетие отмечается экспоненциальный рост научных статей о значимости 3D-печати в медицине [14]. Потенциальные возможности для использования данной технологии очень широкие [15]. Трехмерное моделирование используется в перкутанной нефролитотрипсии (ПНЛ), резекции почки, трансплантации почки, лапароскопической пиелопластике, имплантации радиоактивных зерен-имплантатов в предстательную железу и во многих других областях урологии и не только [14]. G. Keyu и соавт. использовали 3D-печать для создания пластины со специальным пункционным каналом, основанную на послойных снимках КТ-урографии пациента, что обеспечивало персонализированный подход к выполнению чрескожной нефролитотрипсии под рентгнеконтролем, уменьшая тем самым риски развития осложнений [16]. С помощью 3Dпечати также создаются модели почки с конкрементами для выбора оптимального хирургического доступа [17]

Также 3D-печать можно использовать для создания медицинских и биологических изделий, представляющих особый интерес. 3D-технология широко применяется в различных областях медицины: от культивирования клеток для тканевой инженерии до создания имплантов и протезов, используемые в стоматологии, челюстно-лицевой хирургии и ортопедии [18, 19].

Нами впервые описан процесс 3D-печати комплектующей детали, а именно пункционной насадки, которая в десятки раз дешевле оригинала, не уступает в прочности, поддается автоклавированию без потерь качества, а, самое главное, отличается доступностью. Разработка насадки занимает 2 дня: 1 день для создания 3D-модели и 1 день для последовательной распечатки и последующей доводки до требуемых показателей трех образцов и испытания на сертифицированных макетах для пункции под УЗ-контролем. В общем стоимость изготовления составила 12 тысяч рублей. Если учитывать, что имеется необходимая 3D-модель, то процесс производства насадки составит порядка 2 тысяч рублей.

Важно отметить, что легитимное клиническое использование изделий медицинского назначения возможно только после обязательной государственной сертификации, регулируемой Постановлением Правительства РФ от 23.12.2021 № 2425 «Об утверждении единого перечня продукции, подлежащей обязательной сертификации, и единого перечня продукции, подлежащей декларированию соответствия, внесении изменений в постановление Правительства Российской Федерации от 31.12.2020 N 2467 и признании утратившими силу некоторых актов Правительства Российской Федерации».

При 3D-печати используются, как правило, перерабатываемые и доступные материалы, что сильно удешевляет производство. Единственным экономическим порогом для трехмерной печати является покупка 3D-принтера, цена которого зависит от выбора аппарата для печати. Однако из-за низкой стоимости материалов и отсутствие затрат на сам процесс печати, 3D-принтер быстро себя окупает. Более того нет необходимости покупать принтер, можно воспользоваться услугами центров, которые уже ими оснащены. Стоит также отметить отсутствие образования токсинов в процессе производства (экологичное производство) и высокую скорость печати, которая сильно опережает темпы производства заводских образцов. Также при наличии доступа к процессу разработки, становится проще внедрять изменения, улучшающие качество изделия.

ЗАКЛЮЧЕНИЕ

Использование 3D-печати в условиях отсутствия определенных комплектующих, в частности, пункционной насадки на ультразвуковой датчик, позволяет в кратчайшие сроки получить рабочий образец, не уступающий оригиналу.

ЛИТЕРАТУРА

1. Türk C, Petřík A, Sarica K, Seitz C, Skolarikos A, Straub M, et al. EAU Guidelines on interventional treatment for urolithiasis. Eur Urol 2016;69(3):475–82.

2. Zheng C, Xiong B, Wang H, Luo J, Zhang C, Wei W, et al. Retrograde intrarenal surgery versus percutaneous nephrolithotomy for treatment of renal stones >2 cm: a meta-analysis. Urol Int 2014;93(4):417–24.

3. Fernstrom I, Johansson B. Percutaneous pyelolithotomy. A new extraction technique. Scand J Urol Nephrol 1976;10(3):257–9.

4. Schilling D, Gakis G, Walcher U, Stenzl A, Nagele U. The learning curve in minimally invasive percutaneous nephrolitholapaxy: a 1-year retrospective evaluation of a novice and an expert. World J Urol 2011;29(6):749–53.

5. Rassweiler-Seyfried MC, Lima E, Ritter M, Klein JT, Michel MS. Navigation systems for the percutaneous access to the kidney. Urologe A 2020;59(9):1017–25.

6. Ibrahim A, Wollin D, Preminger G, Andonian S. Technique of Percutaneous Nephrolithotomy. J Endourol 2018;32(S1):S17–27

7. Corrales M, Doizi S, Barghouthy Y, Kamkoum H, Somani B, Traxer O. Ultrasound or fluoroscopy for percutaneous nephrolithotomy access, Is There Really a Difference? A Review of Literature. J Endourol 2021;35(3):241–8.

8. Zhu W, Li J, Yuan J, Liu Y, Wan SP, Liu G, et al. A prospective and randomised trial comparing fluoroscopic, total ultrasonographic, and combined guidance for renal access in mini-percutaneous nephrolithotomy. BJU Int 2017;119(4):612–8.

9. El-Shaer W, kandeel W, Abdel-Lateef S, Torky A, Elshaer A. Complete ultrasound-guided percutaneous nephrolithotomy in prone and supine positions: a randomized controlled study. Urology 2019;(128):31–7. 10. Wang K, Zhang P, Xu X, Fan M. Ultrasonographic versus fluoroscopic access for percutaneous nephrolithotomy: a meta-analysis. Urol Int 2015;95(1):15–25.

11. Mazzoli A. Selective laser sintering in biomedical engineering. Medical & Biological Engineering & Computing 2012;51(3):245–56.

12. Material Data Center. [Electronic resource]. URL: https://eos.materialdatacenter.com. (Accessed 18 December 2022)

13. Гаджиев Н.К., Мищенко А.А., Бритов В.П., Хренов А.М., Горелов Д.С., Обидняк В.М. и соавт. Создание модели тренажёра для отработки навыка пункции полостной системы почки под ультразвуковым контролем. Вестник урологии 2021;9(1):22–31. [Gadzhiev N.K., Mishchenko A.A., Britov V.P., Khrenov A.M., Gorelov D.S., Obidnyak V.M., et al. Creation of a training simulator model for practising puncture of the kidney calyceal system under ultrasound control. Vestnik Urologii = Urology Herald 2021;9(1):22–31. (In Russian)]. https://doi.org/10.21886/2308-6424-2021-9-1-22-31.

14. Smith B, Dasgupta P. 3D printing technology and its role in urological training. World J Urol 2020;38(10):2385–91.

15. Xu K, Han Y, Huang Y, Wei P, Yin J, Jiang J. The application of 3D bioprinting in urological diseases. Mater Today Bio 2022;16.

16. Keyu G, Shuaishuai L, Raj A, Shuofeng L, Shuai L, Yuan Z, et al. A 3D printing personalized percutaneous puncture guide access plate for percutaneous nephrolithotomy: a pilot study. BMC Urol 2021;21(1).

17. Xu Y, Yuan Y, Cai Y, Li X, Wan S, Xu G. Use 3D printing technology to enhance stone free rate in single tract percutaneous nephrolithotomy for the treatment of staghorn stones. Urolithiasis 2020;48(6):509–16.

18. Zhu W, Ma X, Gou M, Mei D, Zhang K, Chen S. 3D printing of functional biomaterials for tissue engineering. Curr Opin Biotechnol 2016;(40):103–12.

19. Tack P, Victor J, Gemmel P, Annemans L. 3D-printing techniques in a medical setting: a systematic literature review. Biomed Eng Online 2016;15(1).